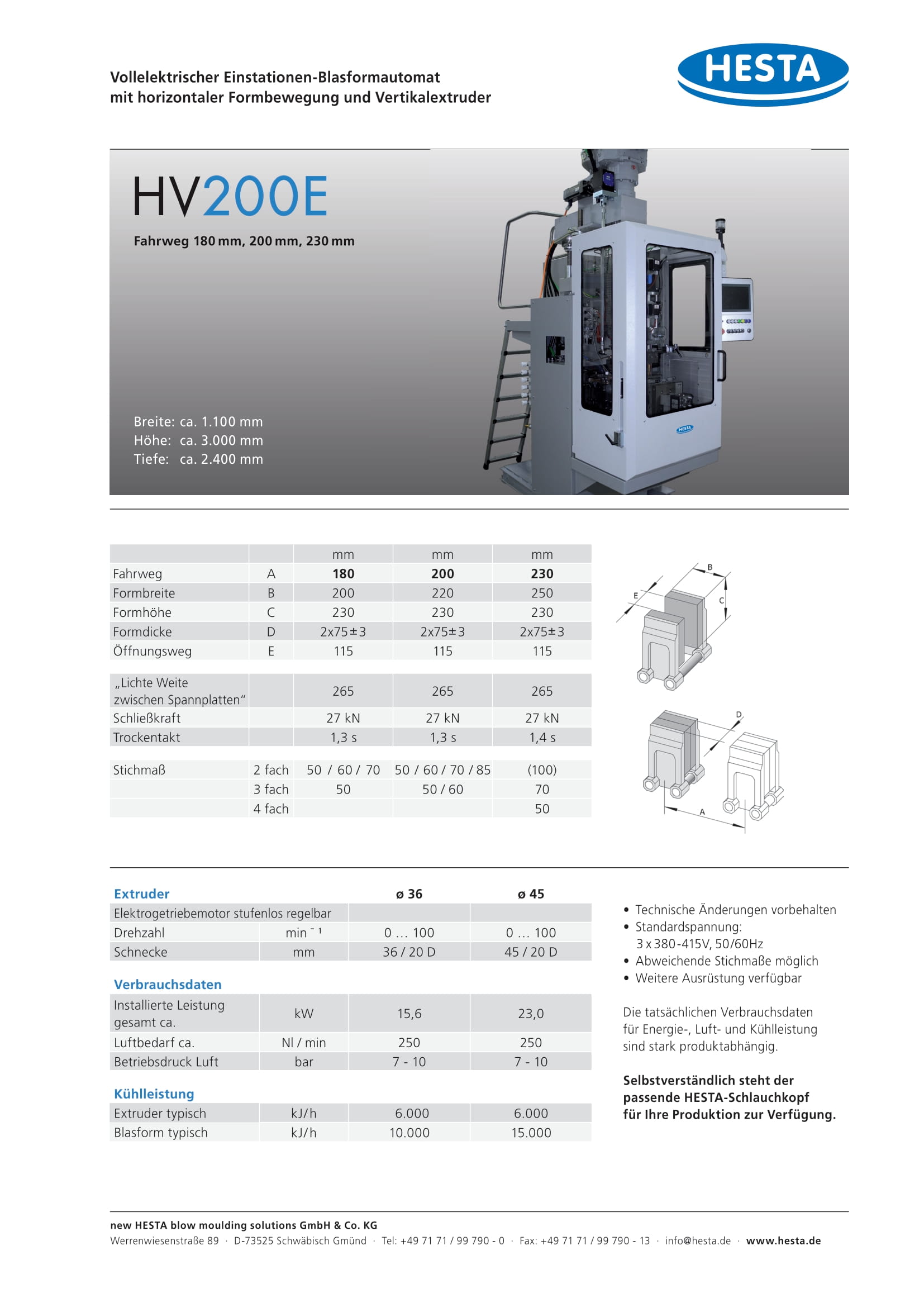

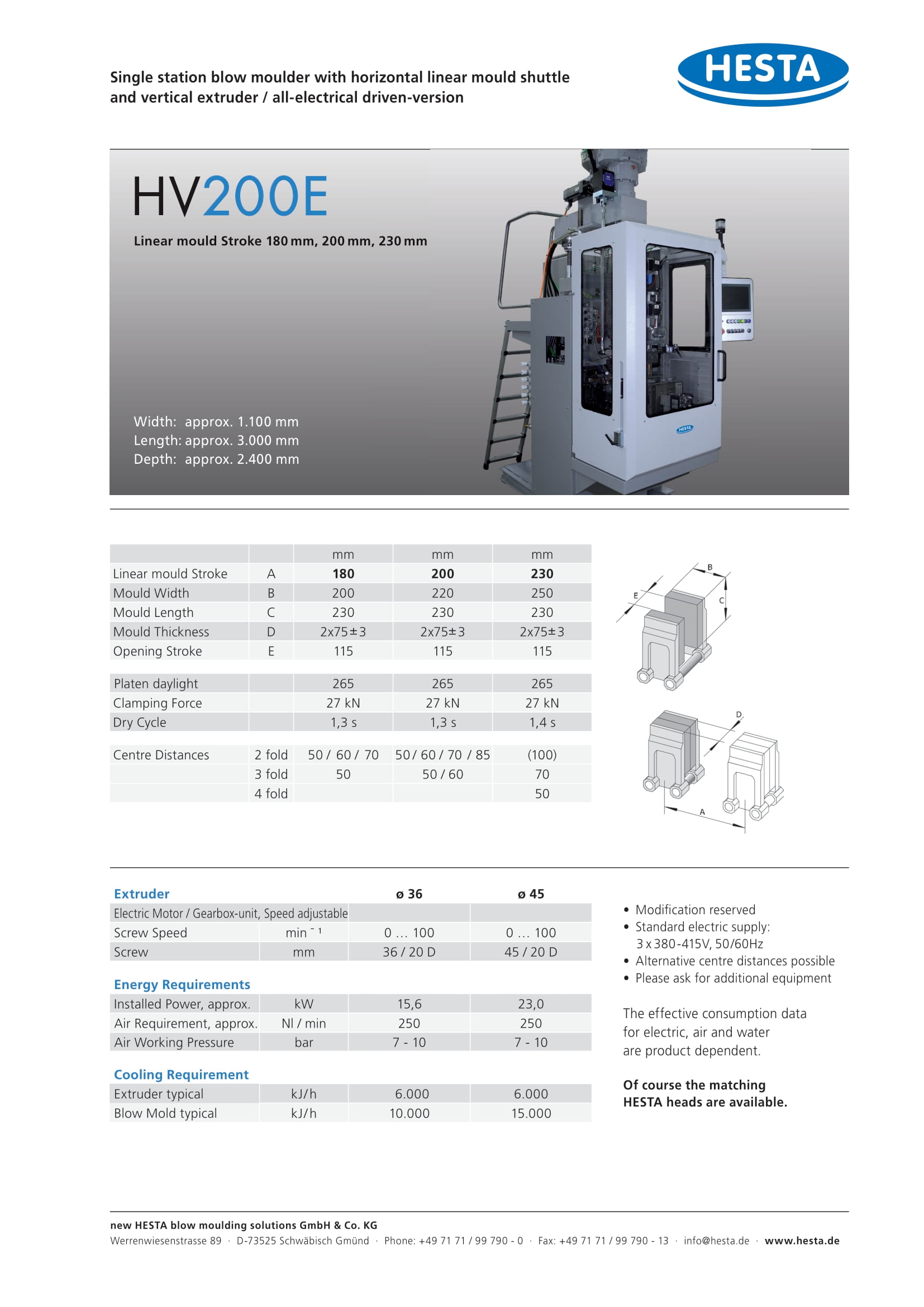

HV200E

Detailbeschreibung

Die HV-Serie der new HESTA-Blasformautomaten sind für kleine Hohlkörper und auch für kleine Losgrößen konzipiert. Kurze Umrüstzeiten ergeben sich durch das Schnellwechselsystem für die Blasform, durch den einfachen Austausch von Schnecke und Schlauchkopf. Durch ihren geringen Platzbedarf bietet sich die Aufstellung mehrerer Maschinen Seite an Seite an, wobei Neumaterialzuführung und Hohlkorper- sowie Abfall-Abtransport günstig automatisiert und einfach gelöst werden können.

Wirtschaftliche Merkmale:

- Hohe Produktionsleistung

- Präzise und zuverlässige Arbeitsweise

- Niedrige Anschaffungs- und Betriebskosten

- Geringe Investitionen für Blasformen

- Verwendung HS-Formen, HS-Schlauchköpfe, HS-Schnecken

- Einfache Bedienung und Wartung

- Schneller Wechsel der Blasformen

- Saubere Abtrennung und sichere Abführung der Abfälle

- Materialersparnis durch Einsatz der Wandstärkenregulierung

- Kleine und große Serienfertigung durch Erweiterung zu Produktionslinien

- Problemlose Verarbeitung sämtlicher Thermoplaste, einschließlich PVC, Pulver oder Granulat

- Lange Lebensdauer durch Verwendung bewährter Bauelemente und hochwertiger Werkstoffe

Technische Merkmale:

- Kompakter und service-freundlicher Maschinenaufbau, schmale Frontseite für Aufstellung in Produktionslinien, geringer Platzbedarf nur etwa 2 qm

- Vertikaler Extruder mit Längsschlauchkopf Verarbeitung thermisch empfindlicher Kunststoffe gegenüber Umlenk- oder Winkelköpfen wesentlich einfacher

- Ausgereifte Maschinenkonstruktion, in der langjährige Erfahrungen vereinigt sind

- Elektrische- Kurbeltriebe für die komplette Maschine bietet:

- für das Formschließsystem schnelle Bewegungen, hohe Schließkraft und fein regulierbare Schließverzögerung;

- beim Blasvorgang eine exakte Ausformung der kalibrierten Flaschenhälse und hohe Kalibrierkraft;

- große Wirtschaftlichkeit und Betriebssicherheit

- Der einzigartige Extruderantrieb ist nicht nur Energiesparend sondern wird mit vier Einzelmotoren angetrieben. Dadurch wird der einfache Tausch eines Einzelmotors ermöglicht, außerdem ist ein Notbetrieb oder Betrieb mit reduzierter Leistung bei gleichzeitiger Instandsetzung eines Einzelmotors möglich.

- Schaltschrank mit übersichtlichem Aufbau, und leichtem Zugang zu allen Teilen

- Leichte Zugänglichkeit zu Formschließsystem, Schlauchkopf und Kalibriervorrichtung verkürzt die Umrüstzeiten

- Kürzeste Wege zwischen Extruder und Blasstation und beim Formschließen ergeben minimale Totzeiten und maximale Taktzahlen

- Eine Fotozelle überwacht die Schlauchlänge und gibt Abweichungen in die Wandstärkenregulierung ein. Die Fotozelle kann auch ohne Wandstärkenregulierung, vor allem bei sehr langen und schweren Vorformlingen, eingesetzt werden und bewirkt exakte Schlauchlängen in einem vollautomatischen Arbeitszyklus.

Der Senkrechtextruder:

Der senkrecht stehende Extruder mit Längsspritzkopf gibt optimalen Materialfluß ohne Umlenkung, hervorragende Zugänglichkeit und minimalen Platzbedarf. Der Extruder kann leicht in allen 3 Ebenen verstellt werden und erlaubt zuverlässige Materialzuführung sämtlicher blasfähiger Thermoplaste vom Trichter zum Extruder durch ein Verbindungsrohr in steilem Winkel. Das Rohmaterial, in Pulver-oder Granulatform mit oder ohne Regeneratbeimischung, wird sicher dem Extruder zugeführt. Dies bewirkt einen gleichmäßigen Materialeinzug der Schnecke, aufschraubbare Misch- oder Scherteile für Schnecken zur Optimierung der Homogenität und Dispergierung bestimmter Thermoplaste runden das Portfolio ab Durch Einbau einer automatischen Schneckendrehzahlregelung wird der Zyklus konstant gehalten. Wahlweise können 20-D-Extruder mit 36 oder 45 mm Durchmesser eingesetzt werden. Eine Fotozelle sorgt für die Schlauchlängenbestimmung. Für PE-Verarbeitung wird eine Schnecke mit Mischteil verwendet. Bei der PVC-Verarbeitung werden Schnecken mit Innenkühlung und Kühlgebläse am Extruder eingesetzt. Der einzigartige Extruderantrieb ist nicht nur Energiesparend sondern wird mit vier Einzelmotoren angetrieben. Dadurch wird der einfache Tausch eines Einzelmotors ermöglicht, außerdem ist ein Notbetrieb oder Betrieb mit reduzierter Leistung bei gleichzeitiger Instandsetzung eines Einzelmotors möglich.

Schlauchköpfe:

Die Schlauchköpfe sind mit Zweistegdornhaltern für die Verarbeitung von thermisch empfindlichen Materialien (PVC) oder hoch transparenten Materialien (PETG) und mit Versetztstegdornhaltern für fließtechnisch anspuchsvolle Polyolefine ausgerüstet. Es stehen Einfach-, Zweifach-, Dreifach- und Vierfach Schlauchköpfe, auch mit Düsenverstelleinrichtung, zur Verfügung. Varioschlauchköpfe für Sichtstreifen oder DeCo2 runden das Konzept ab.

Schlauchmesser:

Zum Abtrennen des Schlauches stehen Kalt- und Warmschneidesysteme zur Verfügung, diese sind pneumatisch angetrieben, können jedoch auch durch unser einzigartiges Elektrisches High-Speed-Messer erweitert werden. Mit einer Geschwindigkeit von bis zu 12 m/s schneidet dieses Messer den Schlauch bevor dieser etwas mitbekommt. Somit wird das Umklappen des Schlauches auf ein Minimum reduziert. Das Portfolio rundet unsere Schlauchverschließ- und Trennvorrichtung mit Gesteuerter Stützluft ab.

Blasköpfe:

Das Kalibieren erfolgt elektrisch mit einem Wartungsfreien Kurbeltrieb mit 13kN Kalibriekraft. Der Universalblaskopf wird doppelseitig sicher geführt; das patentierte Kalibrierkissen sorgt für einfache 0-Punkt Kalibrierung der Blasdornhöhe zur Abschlagkante in der Form, und reproduzierbare eingestellte Kalibrierkraft bei jedem Zyklus. Die Blasdornhöheneinstellung das Zentrieren der Blasdorne zur Formöffnung ist sehr einfach durchzuführen. Die Blasdorne können bis zur Spitze wassergekühlt werden. Es ist auch möglich, eine Schrägkalibrierung vorzusehen.

Das Schließsystem:

Das offene C-Rahmenschließsystem mit zwei unten liegenden Holmen hat einen stufenlos einstellbare Schließkraft bis zu 27 kN und wird ebenfalls durch einen Wartungsfreien Kurbeltrieb angetrieben, sowie einstellbaren Formöffnungsweg. Die Holme unterliegen keiner Biegebeanspruchung und bewirken daher eine exakte Führung der Spannplatten, einzigartig ist die Rückführung des Kühlwassers durch die Holme selbst. Das patentierte Schließkissen ermöglicht Ihnen vollautomatisch die Formdicke von +- 5 mm zu kalibrieren, die Schließkraft kann ebenso im Set-Up Modus auf Ihren Artikel optimal eingestellt werden. Menschliche fehl Einstellungen sind bei new HESTA ausgeschlossen. Sollte während der Produktion die Maschine eine minimale Abweichung erkennen führt diese sofort einen automatischen Set-Up durch und stellt die Schließkraft ein. Das Blaswerkzeug ist frei zugänglich. Die Leichtbauweise ergibt geringe Massen und damit kurze Taktzeiten. Zwei getrennte Kühlkreisläufe stehen in jeder Schließplatte zur Verfügung, wobei der integrierte Kühlkreisanschluß durch die Schließplatten nicht nur zum Schnellwechsel einen großen Beitrag leistet auch fehl Anschlüsse sind ausgeschlossen.

Gerichteter Transport:

Die geblasenen Artikel werden durch direkt an der Blasform angerachte Masken vom Blasdorn abgenommen und in einer Ebene der Folgestation übergeben, das Ausrichten und Einrichten ist somit hinfällig und spart extrem Rüstzeit. Mit Doppelmasken kann eine weitere Folgestation (z.B. zur Dichtigkeitsprüfung) bedient werden. Durch den Transport werden die Hohlkörper gut ausgekühlt und die Ausstoßleistungen erhöht. Hals- und Bodenbutzen werden, ebenso wie Griffabfälle, durch pneumatische Stanzzylinder entfernt.

E-Antriebe und Pneumatik:

Energiesparende Servoantriebe versorgen die Extrusionseinheit, die Verschiebe- und Schließbewegung sowie das Kalibrieren. Die dazugehörigen Servodrives von Beckhoff entsprechen immer der neusten Generation, und ermöglicht wirtschaftliches Produzieren durchoptimale Anpassung der Energieaufnahme an die Auslastung der Maschine. Die Pneumatik steuert die Funktionen Blasen, Kühlen, Transportieren. Stanzen und Auswerfen mit bewahrten, ausgereiften Elementen. Die Standard Pneumatikventile sind servicefreundlich auf einer zentralen Grundplatte angeordnet.

Schaltschrank & Steuerung:

Der elektrische Schaltschrank ist schwingungsgedämpft, gut zugänglich und servicefreundlich auf der Maschine angebaut. Die Speicherprogrammierbare Steuerung mit frontseitigem Panel wird höchsten Ansprüchen an die Reproduzierbarkeit gerecht, einfach, sicher und übersichtlich. Sie erlaubt individuelle Eingabe aller Sollwerte für den Bewegungsablauf, die Heizung und Wanddickenregulierung sowie das integrierte Flaschenprüfgerät. Ein interner Hintergrundspeicher erleichtert die Sollwertoptimierung. Alle Eingaben und Störmeldungen werden im Klartext dargestellt. Die zur Grundausstattung gehörende Warn- und Überwachungssysteme kontrollieren den gesamten Maschinenablauf. In der Basisversion sichern vier Berechtigungsstufen unerlaubte Eingaben ab, optional kann auch personalisiertes Anmelden freigeschalten werden. Eingaben und alle Störmeldungen werden zur nachverfolgen von Prozessen aufgezeichnet. Für die einfache Bedienung stehen zwei Monitorgrößen abhängig vom Maschinetype zur Verfügung. Die farbigen 12 und 21 Zoll Touchpanels sind direkt mit der auf Windows basierenden modularen Steuerung verbunden. Beliebig viele Sollwertsätze können auf einen internen oder auch bequem über eine USB Buchse auf einen externen Speicher abgelegt werden. Hierdurch verkürzen sich gerade bei kleinen Losgrößen die Umrüstzeiten und die Wirtschaftlichkeit wird erhöht. Alle gängigen Sprachen sind einfach und schnell umschaltbar. Vorbereitung für Online Service ist für uns selbstverständlich und einfach mittels einer vorinstallierten Software möglich.

Zusaztgeräte:

Zusatzgeräte vervollständigen das HV-Programm:

- Die elektronische Wanddickenregulierung mit wartungsfreiem Kurbelantrieb erlaubt die Wanddicke über die gesamte Schlauchlänge mit 100 Punkten vorzuprogrammieren, wobei sich der zeitliche Ablauf automatisch an die Zykluszeit des Blasformautomaten anpasst.

- Die vollautomatische Fertigung von Weithalsbehältern erfolgt durch Kreisschneider mit wahlweise elektrisch oder pneumatisch betätigtem, umlaufendem Messer zur Entfernung des verlorenen Kopfes außerhalb der Form in der Trimmstation, wobei horizontaler oder vertikaler Schnitt möglich ist.

- Zur Dichtigkeitsprüfung und Halskontrolle wird das voll integrierte Flaschenprüfgerät eingesetzt. Diese kann wahlweise noch durch eine Halsdurchgangsprüfung erweitert werden. Schlechte Artikel werden somit erst gar nicht übergeben und fallen direkt auf des Butzenabfallband. Da 100% geprüfte Flaschen aus der Maschine transportiert werden gehören Reklamationen über undichte Flaschen beim Endkunden der Verlegenheit an.

Nehmen Sie Kontakt auf

Haben Sie Fragen?

new HESTA blow moulding solutions GmbH & Co. KG

Adresse

Werrenwiesenstraße 89

D-73525 Schwäbisch Gmünd

info@hesta.de

support@hesta.de

Telefon & Fax

Tel. +49 (0) 71 71 / 99 790 – 0

Fax +49 (0) 71 71 / 99 790 – 13

Daniel Knabel

Geschäftsführer, Technischer Leiter, Key Account

Telefon +49 (0) 71 71 / 99 790 – 10

knabel[at]hesta.de