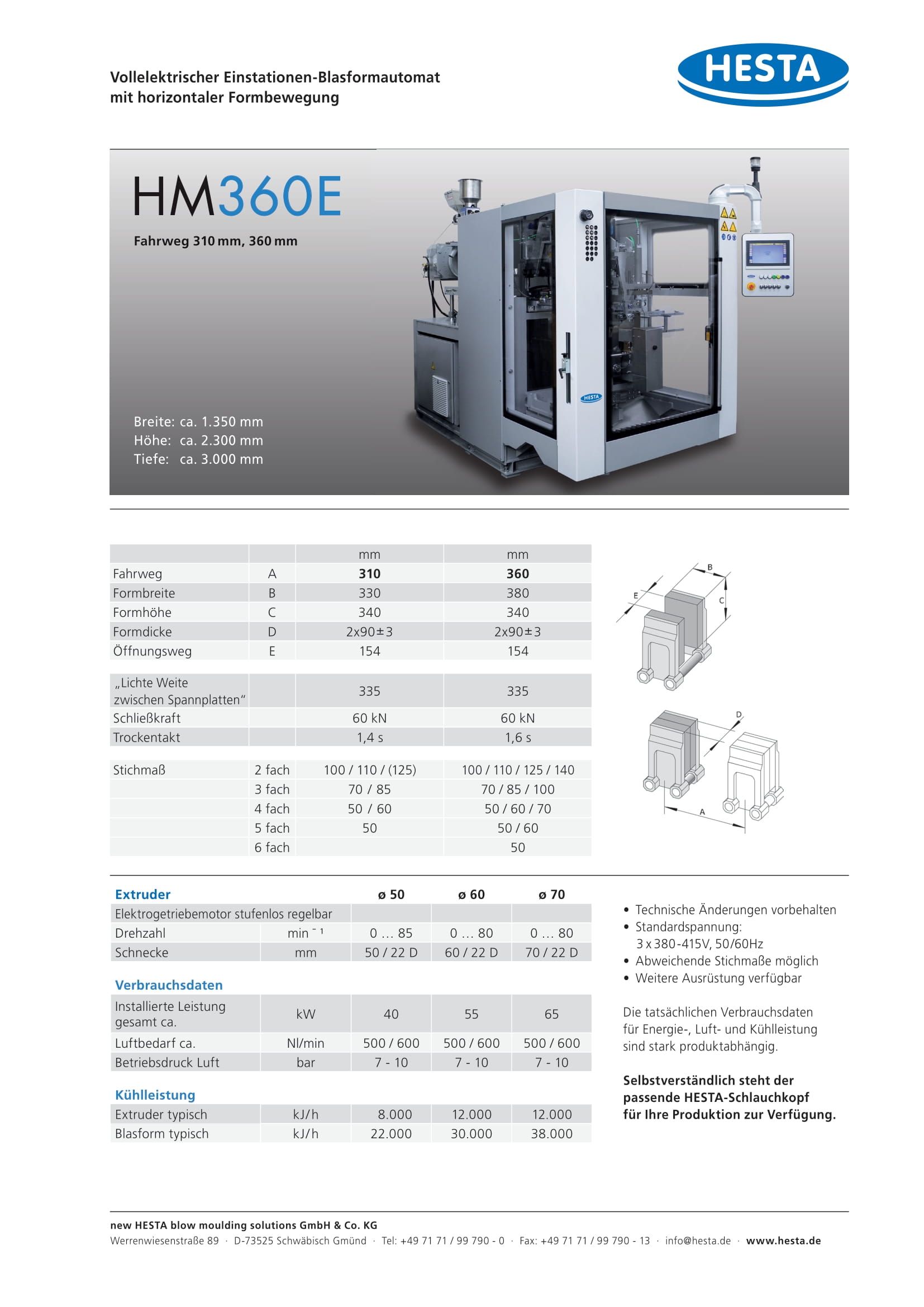

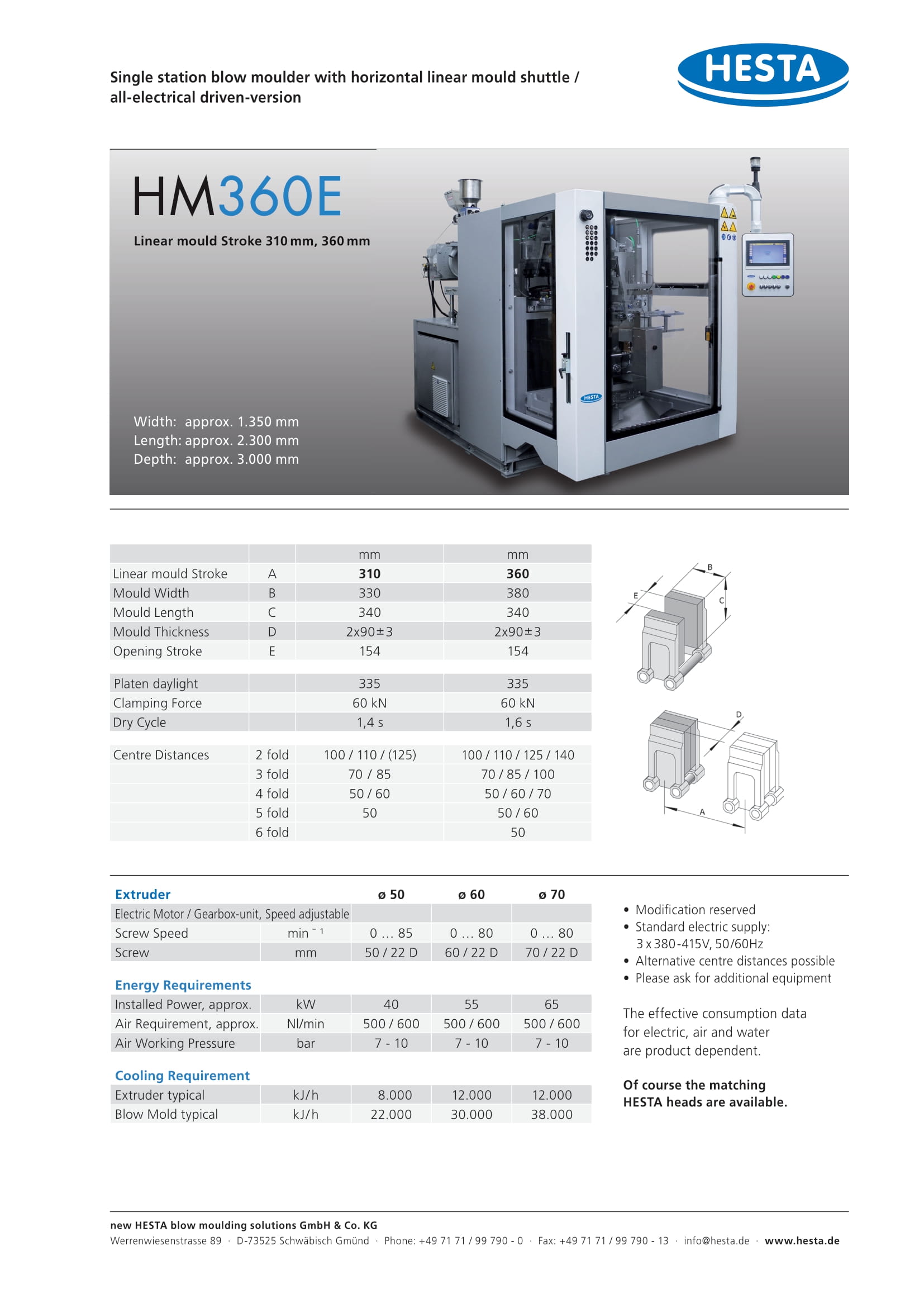

HM360E

Description détaillée

Les nouvelles souffleuses automatiques HESTA des séries HM et HMD sont flexibles et économiques pour le soufflage de différents emballages de bouteilles et tailles de lots. Avec une capacité allant jusqu'à 6 ou 2×6 bouteilles par cycle, elles font partie des machines les plus avantageuses. La version de base comprend l'essentiel pour la fabrication de corps creux avec des options d'extension pour le contrôle, le post-traitement et le transport. Ainsi, vous ne payez que ce dont vous avez réellement besoin.

Toutes les machines peuvent être équipées de stations successives dès le début. Des mandrins de maintien ou un appareil de contrôle avec fonction de transfert peuvent être intégrés à moindre coût dans la station. Le processus de fabrication, de l'extrudeuse à la sortie de l'article, se déroule sur la face avant, de gauche à droite, sur un seul niveau. L'accessibilité optimale pour le régleur vous permet d'économiser du temps et des efforts d'ajustement. Nous vous proposons la technique de machine adaptée à chaque degré d'automatisation souhaité et avec des possibilités variables de traitement ultérieur.

Les avantages pour vous :

- Grande flexibilité grâce au changement rapide d'outillage : des moules à 1 ou 6 empreintes

- Haute capacité de production

- Têtes de tuyaux en version éprouvée

- Extrudeuse à économie d'énergie et à haute performance avec entraînement d'extrudeuse unique au monde

- Temps de changement d'équipement courts grâce aux masques directement bridés

- Longue durée de vie avec un guidage précis de l'outil grâce à un système de fermeture ouvert avec une fermeture directe.

- Introduction de la force de fermeture sans contrainte de flexion des barres de guidage

- Déchargement unilatéral sûr des bouteilles contrôlées grâce à des masques à deux stations sur le moule pour la version à une station, à gauche & à droite pour la machine à deux stations ou également dirigé d'un seul côté avec un convoyeur à bande réglable en hauteur.

- Possibilités de transfert variables vers les stations suivantes

- Peu d'efforts de réglage, car aucun rail de transport n'est nécessaire

- Equipement universel avec station de post-refroidissement, coupeuse de cercle et appareil de contrôle des bouteilles

- Utilisation confortable de la machine

- Faible encombrement grâce à une construction très compacte et ouverte avec une bonne accessibilité

- Rapport qualité-prix avantageux pour un standard de qualité new HESTA de haute qualité

Description détaillée :

A réchauffer pour tout : Notre extrudeuse universelle

L'extrudeuse universelle est disposée horizontalement. Les douilles d'alimentation interchangeables brevetées, qui peuvent être démontées latéralement, facilitent et réduisent les temps d'équipement. Le démontage extrêmement coûteux de l'entraînement de l'extrudeuse et le pressage ultérieur de la douille d'alimentation sont complètement supprimés sur new HESTA ! Il s'agit donc de la seule véritable extrudeuse unviersale au monde et elle permet d'utiliser tous les matériaux soufflables, sous forme de poudre ou de granulés, avec ou sans adjonction de matière régénérée. Le temps de cycle de la machine peut être maintenu constant grâce à une régulation de la vitesse. Selon le matériau, on utilise des vis adaptées, avec ou sans partie mélangeuse. L'entraînement de l'extrudeuse, unique en son genre, n'est pas seulement économe en énergie, il est aussi entraîné par quatre moteurs individuels. De plus, il est possible de faire fonctionner l'extrudeuse en mode de secours ou à puissance réduite tout en remettant en état un moteur individuel.

Notre commande d'épaisseur de paroi :

Le réglage électronique de l'épaisseur de paroi avec entraînement à manivelle ne nécessitant pas d'entretien est monté directement sur l'extrudeuse, ce qui permet de le conserver sur la machine même en cas de changement de tête, ce qui réduit les temps d'équipement et les coûts d'acquisition d'une autre tête de tuyau. L'épaisseur de la paroi est préprogrammée sur toute la longueur du tuyau avec 100 points, elle peut être dessinée manuellement ou non, le déroulement temporel s'adapte automatiquement au temps de cycle de la machine de soufflage.

Notre tête de tuyau :

Un choix très varié de têtes de tuyaux est disponible, en version simple ou multiple, monocouche ou multicouche, à mandrin, à fourreau ou en spirale, pour tous les écartements de buses courants. Nos têtes Vario uniques en leur genre peuvent être transformées en têtes DeCo2 ou à bande transparente en remplaçant une plaque d'alimentation par une tête monobloc. Cette mise à niveau flexible et avantageuse est unique au monde.

Couteaux pour tuyaux :

Pour couper le tuyau, des systèmes de coupe à froid et à chaud sont disponibles. Ils sont entraînés pneumatiquement, mais peuvent aussi être complétés par notre couteau électrique unique à grande vitesse. À une vitesse pouvant atteindre 12 m/s, ce couteau coupe le tuyau avant qu'il ne soit affecté. Ainsi, le rabattement du tuyau est réduit au minimum. Le portefeuille est complété par notre dispositif de fermeture et de séparation des tuyaux avec air de soutien contrôlé. Immédiatement après le processus de coupe du tuyau, l'extrudeuse est soulevée dans la zone de la tête au moyen d'un mécanisme à manivelle ne nécessitant pas d'entretien, la trémie de remplissage ou les éventuels appareils de transport placés dessus n'étant pas affectés par la cavité sphérique unique et ne bougeant pas.

Une forme aérée : Nos têtes soufflantes :

La tête de soufflage universelle permet un soufflage multiple économique et rapide - de 1 à 6 fois. Le nombre de mandrins de soufflage prémontés dépend du nombre de cavités de moule. Le calibrage s'effectue électriquement à l'aide d'une manivelle sans entretien d'une force de calibrage de 13 kN. La tête de soufflage universelle est guidée de manière sûre des deux côtés ; le coussin de calibrage breveté assure un calibrage simple au point 0 de la hauteur de la broche de soufflage par rapport au bord d'abattage dans le moule, et une force de calibrage réglée reproductible à chaque cycle. La tête de soufflage universelle permet de souffler de 1 à 6 fois. Elle peut être adaptée à tous les écartements de buses disponibles grâce à des rainures de positionnement. De grandes sections transversales garantissent des quantités d'air suffisantes. Les mandrins de soufflage sont refroidis à l'eau jusqu'à la pointe. Il est également possible de prévoir un calibrage incliné.

Transport jugé :

Les articles soufflés sont prélevés du mandrin de soufflage par des masques directement apposés sur le moule de soufflage et transférés à la station suivante dans un seul plan, l'alignement et le réglage sont ainsi superflus et permettent d'économiser des temps de préparation extrêmes. Les masques doubles permettent de desservir une autre station suivante (par ex. pour le contrôle d'étanchéité). Le transport permet de bien refroidir les corps creux et d'augmenter les performances d'éjection. Les cols et les fonds sont éliminés, tout comme les déchets de préhension, par des cylindres de découpe pneumatiques.

new Le concept unique de changement d'outil de HESTA :

La machine dispose d'un système breveté de moulage par soufflage et d'ébarbage. Les principales pièces de l'outillage, comme le moule de base/masque et le poinçon, peuvent être remplacées avec un minimum d'efforts et sans réajustement lors d'un nouveau processus d'équipement. Les masques de transfert, conçus pour plusieurs stations successives, sont fixés directement sur les demi-moules de soufflage correspondants. Les pièces d'outillage nécessaires au traitement ultérieur s'adaptent avec la plus grande précision dans les logements normalisés côté machine. Il est ainsi possible de remplacer aussi bien l'unité de masque de soufflage que les pièces d'outillage dans les stations suivantes, d'une machine à l'autre, avec un minimum d'efforts et sans réajustement lors d'un nouveau processus d'équipement. Les mandrins de soufflage sont prémontés dans leurs logements, de sorte qu'ils peuvent être installés facilement et rapidement lors du changement de moule. Grâce à cette technique moderne de changement d'outil, les temps de changement sont considérablement réduits, les travaux de réglage et le réglage unique des outils de découpe sont facilités, ce qui augmente globalement le taux d'utilisation. La machine est équipée du système de refroidissement éprouvé à 2 circuits avec alimentation directe en eau de refroidissement par les plaques de serrage et étanchéité par joints toriques.

Ouvrir et fermer, aller et venir : Notre système de fermeture :

Le système de fermeture ouvert à cadre C avec deux longerons inférieurs a une force de fermeture réglable en continu jusqu'à 60 kN / 80 kN et est également entraîné par un mécanisme à manivelle sans entretien, ainsi qu'une course d'ouverture de moule réglable. Les montants ne sont soumis à aucune contrainte de flexion et assurent ainsi un guidage précis des plaques de serrage. Le recyclage de l'eau de refroidissement par les montants eux-mêmes est unique en son genre. Le coussin de fermeture breveté vous permet de calibrer automatiquement l'épaisseur du moule de +- 5 mm, la force de fermeture peut également être réglée de manière optimale sur votre article en mode Set-Up. Les erreurs de réglage humaines sont exclues sur new HESTA. Si la machine détecte un écart minime pendant la production, elle effectue immédiatement un réglage automatique et ajuste la force de fermeture. L'outil de soufflage est librement accessible. La construction légère permet de réduire les masses et donc les temps de cycle. Deux circuits de refroidissement séparés sont disponibles dans chaque plaque de fermeture, et le raccordement intégré du circuit de refroidissement à travers les plaques de fermeture ne contribue pas seulement au changement rapide. Les erreurs de connexion sont également exclues. Pour faciliter le changement d'outil, une porte latérale supplémentaire est fixée au capot de protection. Ici, comme pour tous les autres éléments, les dernières recommandations en matière de sécurité ont été prises en compte.

Entraînement pour faire des économies : Nos entraînements électriques et pneumatiques :

Des servo-entraînements économes en énergie alimentent l'unité d'extrusion, le mouvement de déplacement et de fermeture ainsi que le calibrage. Les servodrives correspondants de Beckhoff correspondent toujours à la dernière génération et permettent une production économique grâce à une adaptation optimale de la consommation d'énergie à la charge de travail de la machine. Le système pneumatique commande les fonctions de soufflage, de refroidissement, de transport. Découpe et éjection avec des éléments conservés et sophistiqués. Les vannes pneumatiques standard sont disposées sur une plaque de base centrale pour faciliter l'entretien.

Armoire électrique & commande :

L'armoire électrique est montée sur la machine de manière à amortir les vibrations, à être facilement accessible et à faciliter l'entretien. La commande programmable avec panneau frontal répond aux exigences les plus élevées en matière de reproductibilité, de manière simple, sûre et claire. Il permet de saisir individuellement toutes les valeurs de consigne pour le déroulement du mouvement, le chauffage et le réglage de l'épaisseur de paroi ainsi que le testeur de bouteilles intégré. Une mémoire d'arrière-plan interne facilite l'optimisation des valeurs de consigne. Toutes les saisies et les messages d'erreur sont affichés en texte clair. Les systèmes d'alerte et de surveillance faisant partie de l'équipement de base contrôlent l'ensemble du fonctionnement de la machine. Dans la version de base, quatre niveaux d'autorisation protègent contre les saisies non autorisées ; en option, il est également possible d'activer une connexion personnalisée. Les entrées et tous les messages d'erreur sont enregistrés pour permettre le suivi des processus. Pour faciliter l'utilisation, deux tailles d'écran sont disponibles en fonction du type de machine. Les écrans tactiles couleur de 12 et 21 pouces sont directement reliés à la commande modulaire basée sur Windows. Il est possible de sauvegarder autant de jeux de valeurs de consigne que l'on veut sur une mémoire interne ou sur une mémoire externe via une prise USB. Cela permet de réduire les temps d'adaptation, notamment pour les petits lots, et d'augmenter la rentabilité. Toutes les langues courantes peuvent être changées facilement et rapidement. La préparation pour le service en ligne est pour nous une évidence et peut être réalisée facilement au moyen d'un logiciel préinstallé.

Si vous en voulez plus : Nos appareils complémentaires

- La fabrication entièrement automatisée de récipients à col large est réalisée par des découpeurs circulaires avec couteau rotatif à commande électrique ou pneumatique au choix, pour l'élimination de la tête perdue à l'extérieur du moule dans la station de parage, une coupe horizontale ou verticale étant possible.

- Le testeur de bouteilles entièrement intégré est utilisé pour le contrôle d'étanchéité et le contrôle du col. Celui-ci peut encore être complété par un contrôle du goulot. Les mauvais articles ne sont ainsi pas transférés et tombent directement sur le convoyeur de déchets. Comme 100% des bouteilles contrôlées sont transportées hors de la machine, les réclamations concernant les bouteilles non étanches chez le client final appartiennent au passé.

Contactez-nous

Vous avez des questions ?

new HESTA blowing-moulding solutions GmbH & Co. KG

Adresse

Werrenwiesenstraße 89

D-73525 Schwäbisch Gmünd

Messagerie électronique

info@hesta.de

support@hesta.de

Téléphone & Fax

Tél. +49 (0) 71 71 / 99 790 - 0

Fax +49 (0) 71 71 / 99 790 - 13

Daniel Knabel

Directeur Général, Directeur Technique, Grands Comptes

Tél. +49 (0) 71 71 / 99 790 – 10

knabel[at]hesta.de