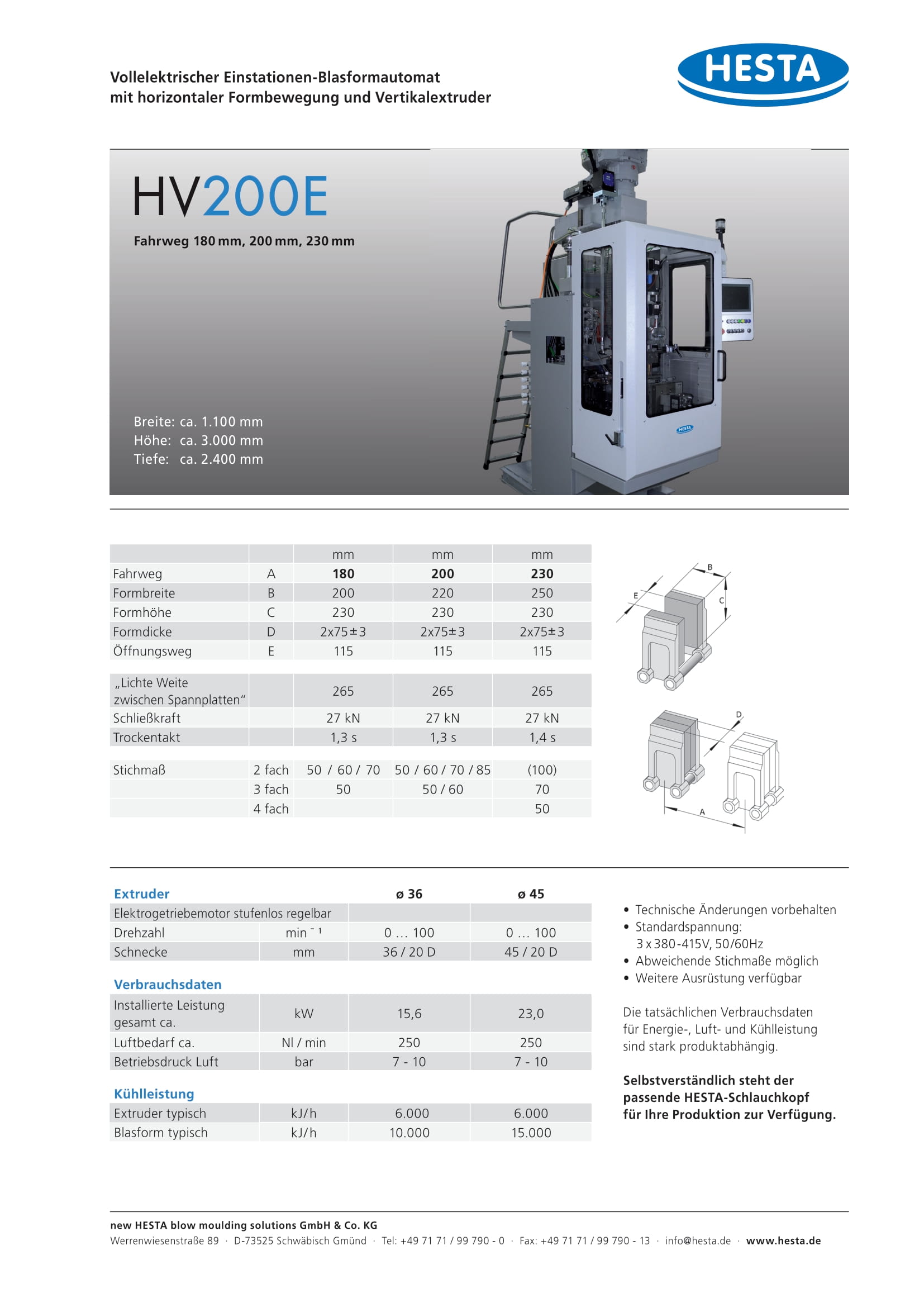

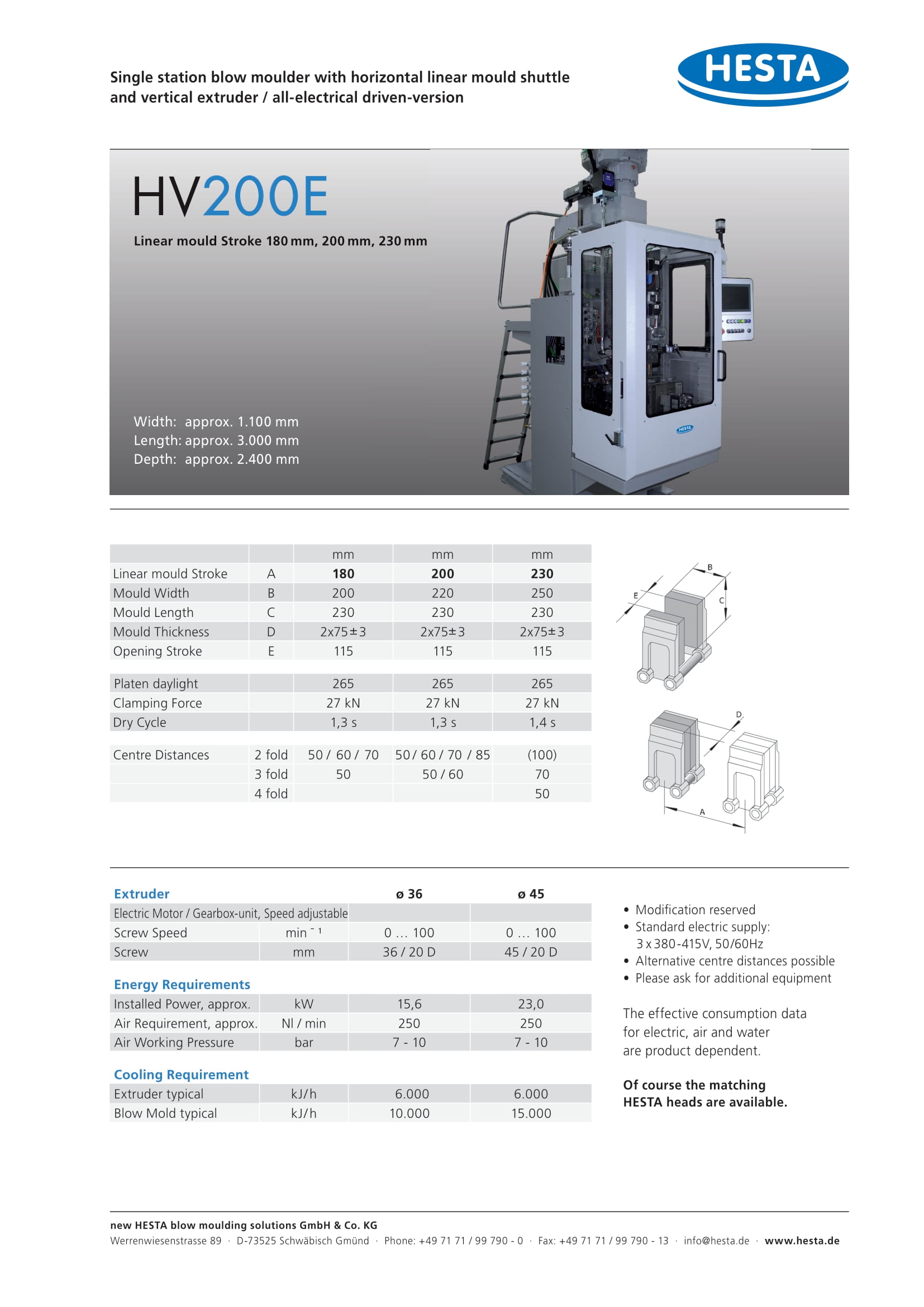

HV200E

Descripción general

La serie HV de nuevas máquinas de moldeo por soplado RESTA está diseñada para cuerpos huecos pequeños, así como para lotes pequeños. Los tiempos de cambio cortos son el resultado del sistema de cambio rápido para el moldeo por soplado, de la simple sustitución del tornillo y la cabeza de la manguera. Debido a su pequeño requerimiento de espacio, es posible configurar varias máquinas una al lado de la otra, por lo que la alimentación de material nuevo y la eliminación de cuerpos huecos y desechos se pueden automatizar y resolver fácilmente a bajo costo.

Características económicas:

- Alto rendimiento de producción

- Funcionamiento preciso y fiable

- Bajos costos de adquisición y operación

- Baja inversión en moldeo por soplado

- Uso: Moldes HS, cabezales de manguera HS, tornillos HS

- Fácil operación y mantenimiento

- Cambio rápido de moldes de soplado

- Separación limpia y eliminación segura de residuos

- Ahorro de material mediante el uso de la regulación del espesor de la pared

- Producción de pequeñas y grandes series a través de la expansión a las líneas de producción

- Fácil procesamiento de todos los termoplásticos, incluidos PVC, polvo o gránulos

- Larga vida útil gracias al uso de componentes probados y materiales de alta calidad

Características técnicas:

- Diseño de máquina compacto y de fácil mantenimiento, frente estrecho para la instalación en líneas de producción, pequeño requerimiento de espacio de solo unos 2 metros cuadrados

- Extrusora vertical con cabezal de tubo longitudinal El procesamiento de plásticos sensibles al calor es mucho más fácil que los cabezales de deflexión o angulares

- Diseño sofisticado de la máquina en el que se combinan muchos años de experiencia

- Los accionamientos de manivela eléctrica para toda la máquina proporcionan:

- para el sistema de cierre del molde, movimientos rápidos, alta fuerza de cierre y retardo de cierre finamente ajustable;

- durante el proceso de soplado, una forma exacta de los cuellos de botella calibrados y una alta fuerza de calibración;

- Alta rentabilidad y fiabilidad operativa

- El exclusivo accionamiento de la extrusora no solo ahorra energía, sino que también es accionado por cuatro motores individuales. Esto facilita la sustitución de un solo motor, así como el funcionamiento de emergencia o el funcionamiento con potencia reducida mientras se repara un solo motor.

- Armario de control con diseño claro y fácil acceso a todas las piezas

- El fácil acceso al sistema de cierre del molde, al cabezal de la manguera y al dispositivo de calibración acorta los tiempos de cambio

- Las distancias más cortas entre la extrusora y la estación de soplado y durante el cierre del molde dan como resultado tiempos muertos mínimos y velocidades de ciclo máximas

- Una fotocélula controla la longitud del tubo e introduce las desviaciones en la regulación del espesor de la pared. La fotocélula también se puede utilizar sin regulación del espesor de la pared, especialmente con preformas muy largas y pesadas, y da como resultado longitudes exactas de los tubos en un ciclo de trabajo totalmente automático.

La extrusora vertical:

La extrusora vertical con cabezal de inyección longitudinal proporciona un flujo de material óptimo sin deflexión, una excelente accesibilidad y requisitos de espacio mínimos. La extrusora se puede ajustar fácilmente en los 3 planos y permite una alimentación fiable del material de todos los termoplásticos soplables desde la tolva hasta la extrusora a través de un tubo de conexión en un ángulo pronunciado. La materia prima, en forma de polvo o gránulos con o sin mezcla regenerada, se introduce de forma segura en la extrusora. Esto da como resultado una alimentación uniforme del material del tornillo, la mezcla atornillada o el cizallamiento de piezas para tornillos para optimizar la homogeneidad y la dispersión de ciertos termoplásticos completan la cartera. Opcionalmente, se pueden utilizar extrusoras 20D con un diámetro de 36 o 45 mm. Se utiliza una fotocélula para determinar la longitud del tubo. Para el procesamiento de PE, se utiliza un tornillo con una parte mezcladora. En el procesamiento de PVC, se utilizan tornillos con refrigeración interna y ventiladores de refrigeración en la extrusora. El exclusivo accionamiento de la extrusora no solo ahorra energía, sino que también es accionado por cuatro motores individuales. Esto facilita la sustitución de un solo motor, así como el funcionamiento de emergencia o el funcionamiento con potencia reducida mientras se repara un solo motor.

Cabezales de manguera:

Los cabezales de manguera están equipados con soportes de mandril de doble banda para el procesamiento de materiales térmicamente sensibles (PVC) o materiales altamente transparentes (PETG) y con soportes de mandril desplazados para poliolefinas que son adecuados para la tecnología de flujo. Están disponibles cabezales de manguera simples, dobles, triples y cuádruples, también con dispositivo de ajuste de boquilla. Los cabezales de manguera Vario para tiras visibles o DeCo2 completan el concepto.

Cuchillo tubular:

Los sistemas de corte en frío y en caliente están disponibles para cortar la manguera, estos son accionados neumáticamente, pero también se pueden ampliar con nuestra exclusiva cuchilla eléctrica de alta velocidad. Con una velocidad de hasta 12 m/s, este cuchillo corta la manguera antes de que note nada. De este modo, el plegado de la manguera se reduce al mínimo. La gama de productos se completa con nuestro dispositivo de sellado y desconexión de mangueras con aire de apoyo controlado.

Cabezales de soplado:

La calibración se realiza eléctricamente con un accionamiento de manivela libre de mantenimiento con una fuerza de calibración de 13 kN. El cabezal de soplado universal está guiado de forma segura por ambos lados; La almohadilla de calibración patentada garantiza una fácil calibración de 0 puntos de la altura del mandril hasta el borde de la T en el molde y una fuerza de calibración ajustada reproducible para cada ciclo. El ajuste de la altura del mandril de soplado, el centrado de los mandriles de soplado a la abertura del molde, es muy fácil de hacer. Los mandriles de soplado se pueden enfriar con agua hasta la punta. También es posible proporcionar calibración oblicua.

El sistema de bloqueo:

El sistema de cierre de bastidor en C abierto con dos barras inferiores tiene una fuerza de cierre ajustable de forma continua de hasta 27 kN y también es accionado por una manivela sin mantenimiento, así como por un recorrido de apertura del molde ajustable. Los largueros no están sujetos a esfuerzos de flexión y, por lo tanto, hacen que las placas de sujeción se guíen exactamente y el agua de refrigeración sea devuelta por las propias barras. El cojín de cierre patentado le permite calibrar el grosor del molde de +- 5 mm de forma totalmente automática, la fuerza de cierre también se puede ajustar de forma óptima a su artículo en el modo de configuración. La desalineación humana se excluye con el nuevo HESTA. Si la máquina detecta una ligera desviación durante la producción, realiza inmediatamente una configuración automática y ajusta la fuerza de sujeción. La herramienta de soplado es de libre acceso. La construcción ligera da como resultado masas bajas y, por lo tanto, tiempos de ciclo cortos. Hay dos circuitos de refrigeración separados disponibles en cada placa de cerradura, por lo que la conexión del circuito de refrigeración integrado a través de las placas de cerradura no solo contribuye en gran medida al cambio rápido, sino que también se excluyen las conexiones de fallo.

Transporte direccional:

Los artículos soplados se retiran del mandril de soplado mediante máscaras montadas directamente en el molde de soplado y se transfieren a la siguiente estación en un nivel, por lo que la alineación y la configuración ya no son necesarias y se ahorra un tiempo de preparación extremo. Las máscaras dobles se pueden utilizar para operar una estación de seguimiento adicional (por ejemplo, para pruebas de estanqueidad). Como resultado del transporte, los cuerpos huecos se enfrían bien y se aumentan las tasas de producción. Los atascos del cuello y del fondo, así como los residuos del mango, se eliminan mediante cilindros de punzonado neumáticos.

Accionamientos eléctricos y neumática:

Los servoaccionamientos de bajo consumo alimentan la unidad de extrusión, el movimiento de cambio y cierre, así como la calibración. Los servoaccionamientos asociados de Beckhoff son siempre de última generación y permiten una producción rentable adaptando de forma óptima el consumo de energía a la utilización de la máquina. La neumática controla las funciones de soplado, enfriamiento y transporte. Punzonado y expulsión con elementos probados y maduros. Las válvulas neumáticas estándar están dispuestas sobre una placa base central para facilitar el mantenimiento.

Gabinete de control y control:

El armario de control eléctrico está amortiguado de vibraciones, es de fácil acceso y fácil de mantener montado en la máquina. El controlador lógico programable con panel frontal cumple con los más altos estándares de reproducibilidad, simple, seguro y claro. Permite la entrada individual de todos los puntos de ajuste para la secuencia de movimiento, el calentamiento y la regulación del espesor de la pared, así como el comprobador de botellas integrado. Una memoria de fondo interna facilita la optimización de los puntos de consigna. Todas las entradas y mensajes de error se muestran en texto sin formato. Los sistemas de alerta y monitorización, que forman parte del equipamiento básico, controlan todo el proceso de la máquina. En la versión básica, cuatro niveles de autorización aseguran las entradas no autorizadas, y el inicio de sesión personalizado también se puede activar como opción. Las entradas y todos los mensajes de error se registran con el fin de realizar un seguimiento de los procesos. Para facilitar su uso, hay dos tamaños de monitor disponibles, según el tipo de máquina. Las pantallas táctiles de colores de 12 y 21 pulgadas están conectadas directamente al sistema de control modular basado en Windows. Cualquier número de conjuntos de consignas se puede almacenar en una memoria interna o cómodamente a través de una toma USB en una memoria externa. Esto acorta los tiempos de cambio, especialmente para lotes pequeños, y aumenta la rentabilidad. Todos los idiomas comunes se pueden cambiar rápida y fácilmente. La preparación para el servicio en línea es una cuestión de rutina y fácil para nosotros por medio de un software preinstalado.

Accesorios:

Dispositivos adicionales completan el programa de alta tensión:

- El ajuste electrónico del espesor de la pared con accionamiento de manivela sin mantenimiento permite preprogramar el espesor de la pared en toda la longitud de la manguera con 100 puntos, por lo que la sincronización se adapta automáticamente al tiempo de ciclo de la máquina de moldeo por soplado.

- La producción totalmente automática de envases de boca ancha se lleva a cabo mediante cortadoras circulares con cuchilla circulante accionada eléctrica o neumáticamente para la eliminación de la cabeza perdida fuera del molde en la estación de recorte, por lo que es posible el corte horizontal o vertical.

- El probador de botellas totalmente integrado se utiliza para pruebas de fugas y verificación de cuellos. Opcionalmente, esto se puede ampliar mediante una prueba de paso del cuello. Esto significa que los artículos defectuosos no se entregan en primer lugar y caen directamente sobre la cinta de desechos de. Dado que las botellas 100% probadas se transportan fuera de la máquina, las quejas sobre botellas con fugas son motivo de vergüenza para el cliente final.

Póngase en contacto con nosotros

¿Tienes alguna duda?

nuevas soluciones de moldeo por soplado HESTA GmbH & Co. KG

Dirección

Werrenwiesenstraße 89

D-73525 Schwäbisch Gmünd

Correo electrónico

info@hesta.de

support@hesta.de

Teléfono y Fax

Teléfono +49 (0) 71 71 / 99 790 – 0

Fax +49 (0) 71 71 / 99 790 – 13

Daniel Knabel

Director General, Director Técnico, Grandes Cuentas

Teléfono +49 (0) 71 71 / 99 790 – 10

knabel[at]hesta.de